在現代工業智能化的浪潮中,紙板復合生產線正經歷一場深刻的變革。傳統生產線往往依賴大量人工操作,流程復雜且效率有限。隨著自動化技術的廣泛應用,一些先進的工廠已實現僅有兩個工位需要人工參與的紙板復合生產線,這不僅提升了生產效率,也為行業帶來了新的發展機遇。

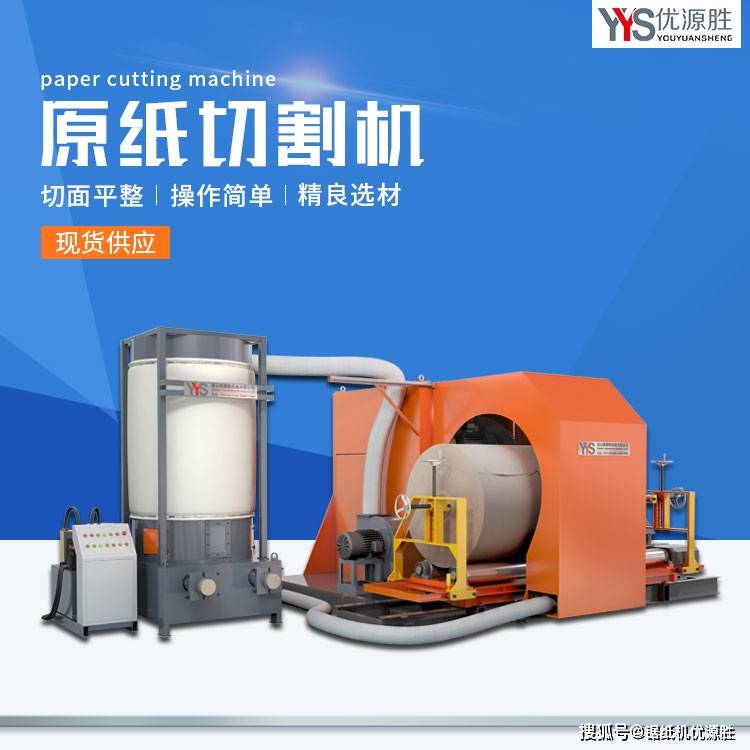

紙板復合生產線的主要流程包括原料上料、復合壓制、切割成型和質量檢測等環節。在高度自動化的設計中,機械臂和傳送帶系統負責原材料的搬運與定位,智能復合設備通過預設程序完成紙板的粘合與壓制,而激光切割機則精準地完成尺寸裁剪。這些環節幾乎無需人工干預,僅在生產線的起始端和末端設置兩個關鍵工位:一是操作員負責監控系統運行狀態并處理突發異常,二是質檢員對成品進行抽樣檢查,確保符合標準。

這種配置的優勢顯著。一方面,自動化減少了人力成本,并降低了人為錯誤的風險,使生產線能夠24小時不間斷運行,大幅提高產能。據統計,采用此類設計的工廠,生產效率可提升30%以上,同時產品一致性得到保障。另一方面,僅保留兩個人工工位也意味著對員工技能要求更高,他們需具備設備維護和問題診斷能力,這推動了勞動力向技術型轉型。

實現這一目標并非易事。工廠需投入大量資金引入智能傳感器、工業機器人和數據監控系統,并建立完善的安全協議。例如,在紙板復合過程中,自動化設備需精確控制溫度與壓力,以避免材料浪費。員工培訓成為關鍵,確保他們能高效協作于有限的人工崗位。

隨著人工智能和物聯網技術的進一步發展,紙板復合生產線有望實現完全無人化。但當前,僅兩工位人工的配置已為行業樹立了標桿,它不僅優化了資源利用,還促進了可持續發展。工廠通過減少能源消耗和廢料產生,為環保做出貢獻,同時增強了市場競爭力。

紙板復合生產線的自動化轉型是工業4.0的縮影。通過精簡人工工位,企業不僅在效率上取得突破,更在創新中引領行業前進。對于從業者而言,適應這一變化,提升自身技能,將是抓住機遇的關鍵。